孔用襯套冷擠壓的強化機理與疲勞壽命研究進展

時間:2022年05月12日 分類:經濟論文 次數:

摘 要:孔結構的緊固連接件是航空領域中的重要基礎部件,其應力集中問題一直受到學術界和工業界的重點關注。孔用襯套冷擠壓技術通過擠壓強化對孔結構引入有效殘余應力,改善孔壁周圍的微觀組織結構,增強孔結構的抗疲勞性能,從而提高航空飛行器的服役壽命。本文以強化后孔結構為研究對象,分析了冷擠壓相關技術的研究現狀,綜述了襯套冷擠壓技術的工藝過程及系統組成,分別從應力分布和微觀組織演化的角度對強化作用機理進行系統分析和總結,詳細介紹了孔用襯套冷擠壓強化工藝條件對疲勞壽命的影響,歸納總結了孔結構冷擠壓技術中疲勞斷口分析和壽命預測的研究結果。研究表明,冷擠壓強化后孔壁周圍的殘余應力分布和微觀組織有所改善,通過引入殘余應力抵消部分外部載荷沖擊,同時,有效抑制位錯萌生、增值和滑移的有益位錯胞形成,阻止了晶粒的滑動,不僅降低了裂紋的擴展速率,而且提高了孔結構抗塑性變形能力。冷擠壓強化工藝參數的優化對疲勞壽命有著重要的影響。分析斷口形貌和建立對應工藝參數的數學模型,可以為疲勞壽命的精準預測提供理論依據。最后結合實際生產工藝的技術需求,論文展望了襯套冷擠壓強化技術在未來研究中需解決的關鍵問題和發展趨勢。

關鍵詞:孔強化;襯套;冷擠壓;殘余應力;疲勞壽命

孔結構因可實現設備輕量化、連接可靠和維護方便等優點被廣泛應用于航空航天領域中,飛機中大量的機械結構是通過孔結構進行緊固連接[1-3]。但是緊固孔在起到連接和傳遞載荷作用的同時,破壞了原有設備結構和材料上的連續性,服役過程中易產生應力集中現象,在交變載荷的作用下會產生疲勞裂紋,甚至斷裂失效。研究表明,飛機故障的 50%~90%歸因于孔結構的失效,疲勞破壞已經成為飛機結構的主要破壞形式[4, 5]。因此提高孔結構的抗疲勞強度對增強飛機使用性能及延長其壽命至關重要。

為了提高孔結構的安全性與可靠性,國內外諸多學者開展了大量研究工作。孔擠壓強化具有操作簡單、成本低、可控性好等優點,成為航空結構壽命增益的主要強化手段[6-8]。孔的冷擠壓強化核心工藝為芯棒擠壓,此過程為直徑大于待強化孔直徑的芯棒強行穿過待強化孔。為了保證擠壓強化精度,要求芯棒具有較高的抗變形能力,同時為了避免降低孔壁表面損傷,芯棒和孔壁需做潤滑處理。

但是孔結構直接擠壓強化經常會造成孔邊緣突起和孔壁的擦傷,因此后來又衍生出了襯套冷擠壓強化技術,即在擠壓芯棒與孔之間引入襯套作為傳遞介質,擠壓時芯棒貼著襯套穿過孔,芯棒的擠壓力通過襯套傳遞給孔壁。這樣強化克服了“飛邊”、孔腰鼓和孔邊緣突臺等不良效果,并且提高了強化質量。孔結構冷擠壓襯套分為開縫襯套、無縫壓合襯套等形式。近年來我國襯套擠壓強化技術已逐步應用于航空航天制造等領域,用于機翼和機身之間連接孔、機翼下表面螺栓孔、機身薄壁等飛機關鍵承力構件連接孔的強化。本文介紹了襯套冷擠壓技術的工藝過程及系統硬件組成,分別從應力分布、微觀組織方面闡述了強化機理,介紹了孔結構擠壓強化疲勞壽命的研究現狀。最后結合實際生產工藝的發展需求,提出了目前研究需要解決的問題和未來的發展趨勢,為孔結構冷擠壓強化研究的進一步開展提供參考與思路。

1 襯套冷擠壓強化工藝分析

襯套冷擠壓強化技術具有操作簡便且強化效果好等優點,已逐漸成為孔強化工藝中常用的方式之一。該技術的研究來源于美國疲勞技術公司(Fatigue Technology Inc., FTI)提出的干涉配合襯套安裝方法——ForceMate®法的襯套安裝技術[9]。在上世紀六十年代中期,國外最先對軍用飛機采用干涉配合強化技術,隨后將其推廣到民用飛機,如道格拉斯 DC-8 和波音 707 機型。至七十年代后期,冷擠壓強化技術已經開始應用于波音 747、道格拉斯 DC-10 和洛克希德 L-1011 等機型。

因此,以美國 FTI 為主的企業逐步形成了系列化、參數化以及相對成熟的技術體系,實現了襯套冷擠壓強化技術在軍用及民用飛機中的系統化應用,并已經形成技術封鎖和壟斷[10]。我國針對襯套冷擠壓強化技術的研究起步較晚,主要應用在航空和航天領域。但是大部分襯套仍然需要進口,且冷擠壓技術較國外落后。目前我國襯套冷擠壓強化技術的研究主要集中于航天院所和高校科研單位[11, 12]。雖然已經開展的相關研究推動了冷擠壓強化技術的發展,但是冷擠壓后孔強化效果和使用壽命上與國外相比具有一定差距,成熟襯套冷擠壓技術和設備的相關研究報道較少。

1.1 工藝系統硬件組成

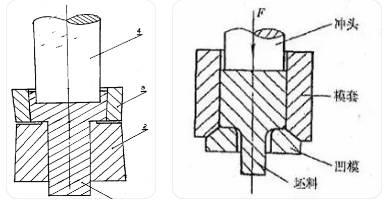

襯套冷擠壓強化系統主要由襯套、擠壓芯棒、擠壓設備、潤滑劑和待強化工件組成。作為擠壓芯棒和待強化工件間擠壓力傳遞的介質,壓合襯套是一種重要的孔結構冷擠壓襯套,如圖 1 所示[11]。與其它襯套相比,壓合襯套以過盈方式置孔內,能夠實現更高的擠壓過盈強化量,同時可以補償孔壁因為磨損而產生的誤差。壓合襯套的加工精度較高,加工難度較大。襯套材料的優選是確保其發揮強化性能的基礎。常用襯套材料為不銹鋼材料。302 不銹鋼具有延伸性小、鉻和鎳含量高,耐腐蝕性和耐磨性強等優點。這能夠保證冷擠壓時襯套能夠滿足擠壓芯棒的擠壓強度要求,并可以避免斷裂而劃傷孔內表面。擠壓芯棒是冷擠壓強化設備的關鍵部件,主要由 1)連接段、2)導向段、3)和 5)前后錐段以及 4)工作段組成,其中工作段為起到強化作用的部位。

芯棒要求具備較高的硬度,避免擠壓過程磨損和變形失效,硬度一般為 HRC≥63~66。為了避免芯棒表面過于粗糙對襯套內孔壁造成劃痕損傷,一般芯棒表面的粗糙度小于 0.2 μm。其常用材料為鎢系和鎢鉬系高速鋼。孔冷擠壓強化設備可以依據工作方式和動力來源分類,主要分為拉拔和推壓兩種方式,動力來源于液壓、氣動和氣液混合動力供給裝置。為了降低強化后孔壁表面損傷,擠壓中的潤滑劑的使用尤為重要,不僅能夠顯著減低芯棒工作段和襯套內孔摩擦系數,而且能夠有效傳導擠壓過程中的溫度,避免局部溫度過高導致的表面粘結行為。

1.2 冷擠壓強化過程

襯套冷擠壓強化技術即通過襯套將擠壓芯棒的擠壓力傳遞給孔壁,在壓合襯套冷擠壓強化過程主要分為初孔加工、孔擠壓強化和終孔加工三個階段。初孔加工時,對待強化孔進行機械加工使其滿足相應的尺寸與精度。進行孔擠壓強化時,首先依據待強化孔尺寸選擇合適的襯套和芯棒型號,將襯套預先潤滑后安裝在擠壓芯棒上,將芯棒連接段裝入拉槍中,芯棒-襯套組件放置于強化孔結構中;然后利用鼻頂帽限制襯套在芯棒拉回方向的自由度,啟動氣泵帶動拉槍將芯棒拉出。芯棒的工作段直徑大于襯套內孔直徑,在芯棒拉出時以過盈擠壓的方式通過襯套內孔。襯套膨脹發生塑性變形使得襯套外壁對孔結構進行擠壓,待強化孔壁因受到擠壓力的作用也隨之發生塑性變形,從而在孔周圍產生殘余應力,提高了孔的疲勞壽命;最后襯套被安裝在孔中成為結構的一部分,完成孔的冷擠壓強化過程。終孔加工時,針對擠壓強化后的孔進行后期處理,確保滿足與其相配合零部件的裝配要求。

襯套冷擠壓強化將直接影響整機的服役性能,強化失效能夠造成重大事故。因此,開展襯套冷擠壓的強化機理及疲勞壽命研究,對于指導襯套冷擠壓強化工藝,提高民用和軍用飛機的服役壽命,促進航空制造領域的發展都具有重要意義。

2 襯套冷擠壓強化機理

冷擠壓強化提高孔服役壽命的內在機制可歸納為孔壁處殘余應力場的產生、微觀組織的變化和宏觀表面質量的改善[12]。經過芯棒-襯套組件冷擠壓的強化孔周圍晶體發生畸變、扭曲和滑移等缺陷,從而形成大量位錯。在位錯的增值和擴展過程中,由于交互作用的存在使得應力作用下晶體缺陷被抑制,形成了應力強化層,從而限制了被擠壓件的損傷[13]。經過芯棒擠壓強化后的孔壁被引入了有益殘余應力場,殘余應力的介入不僅抵消促使裂紋產生的能量,而且間接改變了裂紋尖端的應力強度因子,從而起到緩解裂紋萌生和擴展的作用。同時,與孔結構相配合的襯套會使得殘余應力場有所抵消,間接降低了外載荷破壞孔壁結構的風險。待強化孔結構經過初加工后,表面完整性有所改變,形成微觀“波峰-波谷”周期性微結構,使得孔壁表面更加粗糙。而經過冷擠壓強化的作用后,“波峰”結構被壓平,并發生向“波谷”流動的趨勢,因此“波峰-波谷”周期性微結構相互融合,從而提高了表面完整性,緩解了應力集中,提高了孔結構的服役性能[14]。

2.1 冷擠壓強化的應力狀態研究

襯套的冷擠壓強化可以改善孔結構的應力狀態。擠壓后的塑性變形層受到彈性區沿著半徑方向恢復力的作用,在孔壁的一定深度范圍內產生強化層,徑向和周向分布著較高的殘余壓應力。壓合襯套冷擠壓強化可以減少孔壁周圍應力集中區域和微裂紋源,抑制晶體滑移,從而能夠顯著地增強緊固孔的使用性能,進而為航空飛行器的長壽命服役提供保障。

工件表層殘余應力場直接影響其疲勞性能。孔冷擠壓殘余應力的研究主要分為解析法、實驗檢測和數值模擬。Yan[16]提出了求解空心圓筒-帶孔板模型的殘余應力的精確解法,研究了不同可靠性系數下飛機結構的不同壽命關系。Hsu 和 Forman[17]基于彈塑性有限變形的流動理論,結合了修正后的 RambergOsgood 材料本構關系,提出了無限大薄板應力狀態的精確解析模型,獲得了冷擠壓孔卸載后的殘余應力。Joede[18]引入多項式系數修正因子,建立了不同壁厚下孔強化后的殘余應力數學模型,并且通過有限元模擬和實驗檢測驗證了模型的準確性。

南京航空航天大學朱海對冷擠壓孔周圍殘余應力進行了理論分析,建立了加載過程應力和位移分析數學模型,并將計算值與冷擠壓后孔壁周向殘余應力實驗值進行對比,結果如圖 6 所示[19]。由對比結果可知,理論計算值和實驗值具有相同趨勢,但數值存在微量偏差。此情況歸因于理論計算進行了材料理想彈塑性變形的假設,但是實際工作時達屈服極限后工件內部應力并不會瞬間減小,另外由于實驗檢測手段差異和人為誤差的存在使得測量時難免會產生偏差。

冷擠壓強化殘余應力的解析方法應用時,由于實際冷擠壓孔沿軸線(板厚度)方向存在較大應力梯度,這種方法難以解決復雜的試件形狀、邊界條件與載荷形式等實際冷擠壓工藝問題。同時,采用屈服準則、應力狀態、材料模型和卸載方式的不同,獲得的結果也有所差異。雖然解析方法存在不足之處,但是其能夠定量給出冷擠壓孔后殘余應力分布的數學表達式,便于參數化研究,為后續有限元分析與實驗研究提供理論支撐,因而仍具有研究價值。冷擠壓后孔周殘余應力的實驗檢測可以依靠相關實驗設備來實現。

通過檢測孔周圍彈性應變、位移或磁場特性等與內應力有關的變量可以推導殘余應力分布情況[20]。孔結構的殘余應力檢測主要分為有損檢測和無損檢測。有損檢測包括環芯法、剝層法和裂紋柔度法。該檢測法技術成熟且檢測可靠,但將會對檢測樣件造成損傷。無損檢測包括 X 射線衍射法、超聲波法、中子衍射法和磁測法等,對檢測樣件不易造成損傷,從而確保了樣件的使用性能[21]。Zhang 等[22]分別采用了等高線法、X 射線法測定了 EN8 鋼板冷擠壓孔的周向應力。采用這種測量方法獲得的實驗值與有限元仿真結果進行了比較分析,如圖 8 所示。研究結果表明:等高線法與有限元法計算結果吻合良好,等高線法可以替代現有殘余應力測量方法,為孔冷擠壓后裂紋萌生和擴展的研究提供技術支持。

2.2 冷擠壓強化的微觀組織變化

經過冷擠壓強化后的孔結構不僅引入了殘余應力場,而且孔壁表層微觀組織結構得到改善。微觀組織的改變有效抑制了疲勞裂紋的萌生和擴展,從而提高了孔結構的服役性能。近年來對冷擠壓強化后顯微組織的變化已經引起了人們的重視。Faghih 等對鎂合金進行了冷擠壓強化后對顯微組織進行了分析,研究了擠壓量對微觀組織變化的影響。

高強度冷擠壓作用下,在顯微組織中發現了晶間缺陷。5%冷脹試樣的 SEM 顯微照片顯示晶粒完全纏繞,沒有任何微缺陷;而 6%冷擠壓試樣則存在晶間缺陷或微裂紋。缺陷的存在是由于引起的過度塑性變形,導致晶粒的滑動。此外,相分布圖也證實了納米金屬化合物在晶界處析出,阻礙了位錯的運動。因此,位錯在析出相周圍堆積,從而提高了力學性能。同時發現冷擠壓后孔周的高位錯密度和高體積分數的孿晶使得硬度增加,孔邊位置中間面的孿晶體積分數大于擠入面和擠出面。

3 冷擠壓強化的疲勞壽命研究進展

孔冷擠壓強化疲勞壽命研究是確保設備穩定工作和預測維護周期的重要指標,將宏觀的疲勞失效形式轉化為疲勞壽命研究,定量的描述設備安全服役時間。冷擠壓強化的疲勞壽命主要分為數值模擬和實驗研究,其中數值模擬研究主要表現在疲勞壽命預測、工藝參數影響規律上。對孔冷擠壓的實驗研究,目前主要集中在疲勞壽命預測、孔疲勞壽命增益的工藝參數影響、冷擠壓后孔壁顯微組織變化以及強化試件的疲勞斷口分析等方面。

3.1 冷擠壓強化的孔疲勞壽命預測

為了探究冷擠壓強化后孔的疲勞壽命,國內外學者開展了大量的研究工作。針對疲勞壽命數值模擬研究,部分學者基于得到的殘余應力結果,應用名義應力法或局部應力應變法等疲勞壽命分析方法對孔擠壓后的危險單元進行疲勞壽命估算;也有學者在孔冷擠壓數值仿真基礎上,基于零件 S-N 曲線,利用疲勞壽命分析軟件進行壽命仿真。基于有限元方法的數值模擬技術可以實現冷擠壓后襯套和孔結構的疲勞壽命估算和預測。Lacarac[39]基于有限元仿真與帕里斯定律,提出了疲勞裂紋增長速率的預測方法。上海交通大學對鋁合金芯棒和襯套擠壓強化進行了仿真,估算了循環載荷作用下的疲勞壽命,并進行試驗驗證[40]。

Bahloul[41]為研究應力水平、過盈配合尺寸和擴孔直徑對裂紋單邊缺口拉伸試樣疲勞壽命的影響,將有限元方法與蒙特卡羅可靠性分析方法相結合,研究發現直徑為 6mm 的過干涉配合孔具有更高的有效殘余壓應力分布和更高的疲勞壽命。針對不同過盈配合尺寸,研究修正了等概率 S-N 曲線和可靠性-壽命曲線,為后續孔冷擠壓強化疲勞壽命預測提供技術支持。王幸[42]在基于有限元方法獲得 TC4 中心孔板疲勞數據后,通過累積損傷準則實現對給定載荷譜下的壽命預測,并建立了非線性累積損傷模型,預測結果和試驗值的比值在 0.5~2 倍內,圖 16 為強化前后中心孔板疲勞壽命預測的結果。南京航空航天大學以開縫襯套為研究對象,開展了冷擠壓強化的疲勞壽命仿真研究,開發了疲勞強度預測軟件,并研制了襯套冷擠壓強化疲勞壽命預測系統,為襯套冷擠壓強化疲勞壽命的預測研究提供了思路[43, 44]。

3.2 孔疲勞壽命增益的工藝條件影響

影響冷擠壓強化后孔疲勞壽命增益的工藝條件主要包含被擠壓件的材料屬性和幾何尺寸、芯棒結構和擠壓量、襯套厚度及擠壓方式等等。相關研究表明傳統冷縮襯套由于擠壓量小,疲勞增益效果有限,而過大的擠壓量導致襯套孔壁易損傷而產生裂紋源。采用 0.5mm 甚至更大干涉擠壓量的壓合襯套,在疲勞增益方面是傳統冷縮法的 3 倍以上[45, 14]。Yan[46]建立了 AISI 4130 鋼襯套和 7050-T7451 鋁合金板材的有限元模型,計算了疲勞裂紋形核壽命。該方法在飛機艙壁上連接主起落架和鎖緊機構的孔處進行了演示。研究結果表明:冷擠壓強化后裂紋形核的疲勞壽命提高為 6.6 倍,裂紋擴展的疲勞壽命提高為 4.9 倍。

張小輝等人針對7B04-T651 鋁合金試件進行了冷擠壓強化模擬,得到了不同擠壓方式下材料的流動特征,如圖 17 所示[47]。該研究驗證了襯套在抑制材料軸向流動方面的優勢,從而提高了試件的疲勞壽命。二次擠壓強化技術可以在保證底孔有足夠的強化效果下,實現襯套與孔壁的緊密配合,從而有效提高連接件的疲勞壽命[48]。

4 襯套冷擠壓強化面臨的關鍵問題

雖然冷擠壓強化技術隨著研究的不斷深入,其研究成果也在不斷地豐富。然而國內襯套在孔冷擠壓強化技術中起步較晚,尤其壓合襯套冷擠壓的基礎研究更加匱乏,導致襯套冷擠壓強化技術在實際生產工藝中尚存在需要解決的關鍵問題,主要有以下幾個方面:

(1)關于冷擠壓強化技術數據和成果集中在對數值模擬或實驗結果的規律總結上,缺乏相關參數對強化效果的定量分析,并且大多建立的力學解析模型未考慮外載,而與實際強化效果相差較大。(2)針對冷擠壓強化殘余應力的研究,目前大多數的研究結果往往是單一因素對殘余應力分布結果的影響,而沒有全面考察強化過程中多個因素耦合作用對殘余應力分布的共同作用。(3)對殘余應力的研究大多聚焦在宏觀上力學特性的分布規律上,而對冷擠壓過程中被強化件材料組織流動規律機理揭示的研究較少,因此對襯套冷擠壓強化微觀機理研究還不夠深入。(4)針對冷擠壓強化疲勞壽命的研究,目前學者主要集中在利用數值模擬和疲勞實驗的方法來評估疲勞壽命數值上,但對強化后試件在載荷作用下疲勞裂紋的增長機制研究較少。(5)由于疲勞試驗存在著費時、費力等缺點,對襯套冷擠壓疲勞壽命的準確預測目前仍是研究的難點,針對襯套冷擠壓疲勞壽命仿真預測模型與系統的開發也是亟待解決的問題。

金屬工藝論文投稿:鋁合金論文發表哪些中文期刊

5 未來發展趨勢

根據實際生產工藝的需求,孔用襯套冷擠壓強化技術未來需要在強化效果、疲勞壽命增益、強化工藝參數、疲勞壽命預測等方面開展前沿研究。主要體現在以下主要方向:(1)強化效果定量分析與力學解析模型;(2)冷擠壓強化微觀機理和疲勞裂紋機制;(3)孔用襯套冷擠壓工藝參數的優化;(4)冷擠壓關鍵參數的關聯耦合分析;(5)殘余應力與疲勞壽命仿真預測系統。6 結語孔結構的冷擠壓技術是實現其應力和疲勞強化的重要手段,對航空飛行器孔結構的有效固聯將產生顯著的影響。本文分析了襯套冷擠壓強化工藝,總結了襯套冷擠壓強化機理,揭示了冷擠壓強化中應力和微觀組織變化機制,歸納了冷擠壓強化疲勞壽命的研究進展,并提出了襯套冷擠壓強化面臨的關鍵問題及未來的發展趨勢。

參考文獻:

[1] HUANG W, WANG T, GARBATOV Y, et al. Fatigue Reliability Assessment of Riveted Lap Joint of Aircraft Structures [J].International Journal of Fatigue, 2012, 43: 54-61.

[2] SHI P. Corrosion Fatigue and Multiple Site Damage Reliability Analysis[J]. International Journal of Fatigue, 2003, 25(6): 457-469.

[3] 薛鳳梅,李付國,范娟,等. 7050-T7451鋁合金含孔連接板件的拉伸性能與斷裂韌性模擬分析與實驗研究[J]. 稀有金屬材料與工程, 2013, 42(9): 1767-1772.XUE Feng-mei, LI Fu-guo, FAN Juan, et al. Experiments and Simulations on Tensile Properties and Fracture Toughness of 7050-T7451 Aluminum Alloy Hole Specimens [J]. Rare Metal Materials and Engineering, 2013, 42(9): 1767-1772.

[4] LIU Y S, SHAO X J, LIU Jun, et al. Finite Element Method and Experimental Investigation on the Residual Stress Fields andFatigue Performance of Cold Expansion hole [J]. Materials & Design, 2010, 31(3): 1208-1215.

作者:林忠亮 1, 2,白清順 1,王洪飛 1,唐偉 2,吳保全 1

SCI論文

- 2025-03-08一篇SCI/SSCI論文從投稿到錄用最

- 2025-03-08SCI論文投稿格式要求有哪些?查收

- 2025-03-07Journal of Cleaner Production

SSCI論文

- 2025-02-28新聞傳播研究專業英文論文可選的

- 2025-02-19Cogent Education期刊分區和影響

- 2025-02-10經管專業快速發表ssci論文的做法

EI論文

- 2025-03-05EI會議在哪發論文,解答及指導

- 2025-03-01EI會議論文值得發嗎?2025EI會議

- 2025-02-28EI會議論文在國內算哪個級別

SCOPUS

- 2025-02-07什么是全文型數據庫?scopus數據

- 2025-01-24scopus發表文章格式修改指南

- 2024-11-19Scopus收錄的建筑工程類期刊

翻譯潤色

- 2024-11-22國際中文期刊發表論文應該用什么

- 2024-11-22國際中文教師能在國際中文期刊發

- 2024-11-22國際中文期刊評職稱承認嗎

期刊知識

- 2025-03-08面對北大核心、南大核心、SCI、S

- 2025-03-072025年北大核心的最新目錄是哪一

- 2025-03-06中國社會科學投稿用郵箱還是投稿

發表指導

- 2025-03-07中西醫結合、康復相關方向論文范

- 2025-03-07精選中西醫結合、康復相關方向選

- 2025-03-06圍繞制藥企業可寫的論文選題